Polscy inwestorzy nadal podchodzą z rezerwą do budowy dróg betonowych, ponieważ boją się wysokich kosztów oraz niewystarczającej ochrony przed hałasem komunikacyjnym. Niesłusznie! Inwestycja w nawierzchnie betonowe to dobry wybór, lecz trzeba wiedzieć, które rozwiązania zastosować, aby uzyskać zadowalające wyniki akustyczne i finansowe.

W wielu miastach już dawno przekroczono maksymalne poziomy hałasu, co w końcu wymusiło na drogowcach poszukiwanie efektywnych i ekonomicznych technologii ograniczających liczbę decybeli. Aktualnie największą skutecznością odznaczają się wysokie i często niezbyt estetyczne ekrany akustyczne. W zależności od budowy mogą one pochłaniać dźwięki lub tylko je odbijać w kierunku, w którym hałas będzie mniej uciążliwy dla ludzi i zwierząt. Ekrany akustyczne nie wszędzie jednak się sprawdzają. Powinno się je budować raczej w ciągach zamiejskich i na drogach wyższych klas technicznych, tj. na autostradach i drogach ekspresowych, natomiast w terenie miejskim warto poszukać alternatywnych rozwiązań.

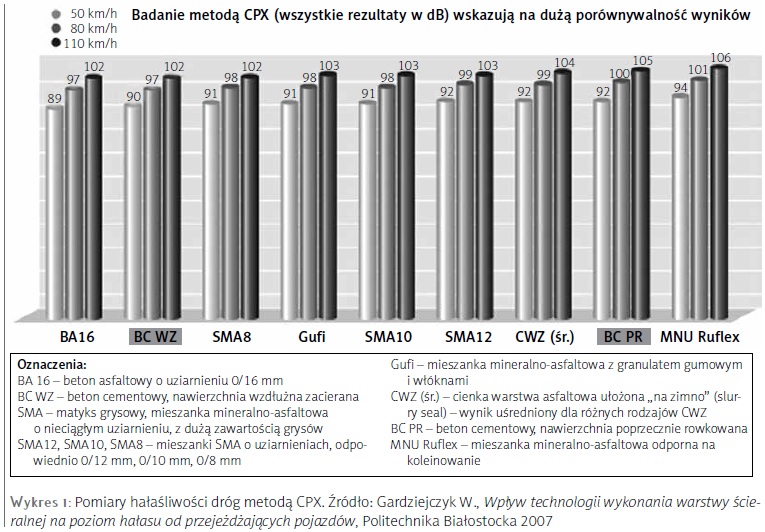

Należą do nich m.in. odpowiednio zaprojektowane i wykonane nawierzchnie drogowe. Wśród różnych typów nawierzchni najwyższą skutecznością w walce z hałasem charakteryzują się drogi bitumiczne o strukturze otwartej jak asfalt porowaty czy mieszanki mastyksowo-grysowe SMA. Drogi podatne z warstwami bitumicznymi mają wiele zalet, lecz do ich największych wad należy zaliczyć niewielką odporność na deformacje plastyczne (np. koleiny) i krótką trwałość w stosunku do dróg o nawierzchni sztywnej z betonu cementowego.

Jak powstaje hałas?

Jak powstaje hałas?

Odpowiedź na to pytanie ułatwi wybór optymalnej technologii, która pozwoli ograniczyć liczbę zbędnych decybeli na drogach. Poprzedni numer naszego magazynu był poświęcony w całości hałasowi komunikacyjnemu. Przypomnijmy, że najważniejszą przyczyną jego powstawania przy prędkości pojazdu osobowego poniżej 40-50 km/h i ciężarowego poniżej 60-70 km/h są dźwięki związane z pracą układu napędowego silnika.

Drugim ważnym źródłem hałasu są zjawiska występujące na styku opony pojazdu z nawierzchnią, a dokładniej z makroteksturą górnej powierzchni jezdni. Tekstura jezdni ma duże znaczenie w hałaśliwości drogi przy prędkościach powyżej 50-60 km/h, a więc na ważniejszych ciągach miejskich, obwodnicach miast oraz na drogach zamiejskich o stosunkowo dużej rzeczywistej prędkości jazdy.

Mikrotekstura kruszywa użytego do wykonania warstwy ścieralnej również wpływa na poziom hałasu, lecz w znacznie mniejszym stopniu niż makrotekstura. Z tego względu należy zwracać uwagę na parametry akustyczne przy wyborze średnicy ziaren kruszywa, lecz przy projektowaniu szkieletu mineralnego warto uwzględnić trwałość drogi (odporność kruszywa na rozdrabnianie, polerowanie, ścieranie itp.).

Tekstura nawierzchni betonowej

Tekstura nawierzchni betonowej

Z punktu widzenia warunków akustycznych ważna jest przede wszystkim makrotekstura nawierzchni, która zależy od rodzaju kruszywa użytego do produkcji mieszanki betonowej.

W przypadku nawierzchni bitumicznych na makroteksturę wpływają tylko kruszywa grysowe, czyli o uziarnieniu powyżej 2-4 mm. W mieszankach MMA kruszywa drobne wraz z wypełniaczem, pyłami i lepiszczem tworzą mastyks, czyli spoiwo łączące grysy szkieletu mineralnego.

Natomiast w przypadku nawierzchni betonowych kształtowanie makrotekstury wygląda nieco inaczej. Wyróżniamy tutaj dwie fazy tworzenia się tekstury górnej powierzchni jezdni. W początkowej fazie eksploatacji nawierzchni na makroteksturę nawierzchni bardzo duży wpływ ma rodzaj i jakość użytego piasku. Wynika to z faktu, że po ułożeniu nawierzchni na jej górnej powierzchni występuje głównie piasek i zaprawa cementowa. Z tego względu na nawierzchniach betonowych zaleca się stosowanie piasków o wysokiej odporności na polerowanie (wskaźnik polerowalności powyżej 50). Na makroteksturę nowej nawierzchni betonowej ma również wpływ rodzaj zabiegów uszorstniających.

Z czasem górna warstwa zaprawy cementowej zostanie zdarta przez ruch kołowy i uwidocznią się ziarna grysowe. Od tej chwili makrotekstura, a tym samym właściwości akustyczne, zależą już głównie od wielkości i jakości ziaren grysowych. Zaleca się, aby grysy stosowane do produkcji mieszanek betonowych miały małą ścieralność (wskaźnik ścieralności Devala poniżej 20) i wysoką odporność na polerowanie (wskaźnik powyżej 50).

Z czasem, gdy górna powierzchnia jezdni zostanie spolerowana, można zacząć stosować zabiegi przywracające właściwą szorstkość nawierzchni (np. rowkowanie).

[ . . . ]

Aby przeczytać artykuł w wersji elektronicznej, musisz posiadać opłaconą PRENUMERATĘ.